1 前言

随着我国国民经济的快速发展、人民生活水平的提高及人口老龄化趋势的加快,我国药品需求年均递增速达到12%以上。2007年中国药品需求量为5991亿元人民币,预计到2010年将达到600亿美元,2020年达1200亿美元,从而超过美国成为世界第一大药品市场。

目前,药品生产企业不再单纯追求速度,而是越来越将药品质量的管控放在第一位。随着自动化程度的不断提高,产品管控单靠人力越来越不适应。在这种背景下,机器视觉可以很好的适应医药企业高速、稳定的检测需求。

在瓶装药品的生产环节,有一道轧盖工序。然而在实际生产过程中,可能由于多方面原因导致前道加盖时,没有将瓶盖安装到位,甚至于整个盖子丢失,这样对药品的生产质量会造成重大隐患。所以在此类生产设备上,引入机器视觉系统,用以检测瓶盖有无加装或者加装是否到位,可以很好的杜绝此类情况发生,从而保证药品的生产质量。

台达DMV 机器视觉系统,具有高速精准、多任务运算处理能力和智能型、人性化的操作接口,可广泛应用于食品、饮料、医药及包装等行业的识别确认、坐标定位、测量计数、瑕疵检测等领域。

2 瓶盖检测原理

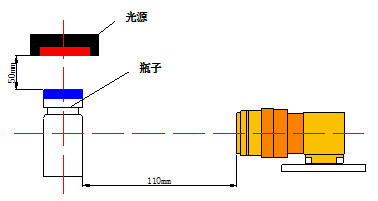

根据客户的机械特点,我们考虑采用如图1的打光方式以及架设相机的方式。

图1 打光方式示意图

采用上部照射光源照亮瓶盖,可以更好的取得检测重点瓶盖的情况,另一方面采用此种打光方式,也比较容易安装,成本也相对较低。

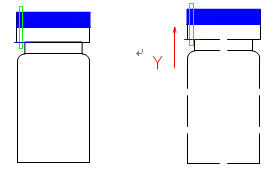

通过分析药瓶的尺寸特征,发现瓶身也有会有一定尺寸偏差,这样势必对瓶盖是否盖紧有一定影响。通过评估得知,可通过DMV的内置工具“边缘位置”来定位瓶口位置,从而可以避免由于瓶身高度误差对检测的影响。

图2 瓶身高度误差示意图

在实际检测过程中,由于送料机构的特点,在每次拍摄时,瓶子左右方向也存在一定的偏差。同样可借助“边缘位置”工具来定位瓶身。

图3 瓶子水平位置误差示意图

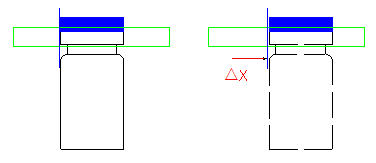

经过上述分析得知,通过两个维度的定位后,可以很好地确定被测药瓶的位置,确保检测的稳定性。通过“二值化”所拍摄的图像,可以清晰的看到由于上部光源的作用,瓶盖上部会被照亮,在图片中表现为大片的白色像素。这时就可以利用图4红框内白色像素来检测瓶盖有无,以及瓶盖有无安装到位。

图4 通过白色像素检验瓶盖安装情况

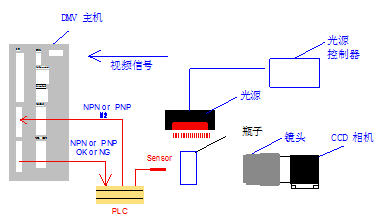

图5 电气控制图

3 药瓶检测流程

判定产品的NG的条件有两项:瓶盖丢失(如红框内无白色像素,就可以认为该瓶盖丢失);瓶盖安装不到位,其表现形式就是瓶盖倾斜,或者高度变化,我们可以在正常瓶盖上方建立一个白色像素检测区域,正常情况下应该检测不到白色像素,如在此区域出现过多的白色像素,就可以认为瓶盖没有安装到位。

图6 瓶盖正常安装图示

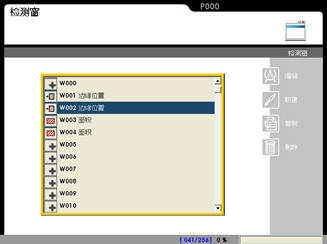

随后可对DMV的检测工具做如下规划。

图7 检测工具规划

如图7所示,第一个“边缘位置”定位瓶子的X轴位置(以水平方向为X轴);第二个“边缘位置”定位盖子的Y轴位置。

图8 检测区域显示

如图8所示,左边检测“面积”,检测瓶盖有无;右边检测“面积”,检测瓶盖是否安装到位。

由于存在瓶盖丢失的情况,所以还必须加入检测瓶盖有无的检测。经过观察,如果瓶盖存在的话,会被光源照亮并出现许多白色像素。这样的话,可以通过检测白色像素的数量来达到检测有无的目的。如果瓶盖一旦丢失,则规定检测区域内的白色像素必定达不到额定数量,基与此就可判断瓶盖有无。

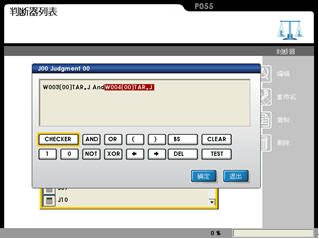

最终输出结果需要综合两个“面积”工具检测的结果判断,只要出现一个NG,即瓶盖丢失或者瓶盖未安装到位的情况,则此药瓶便不通过。所以还需通过“判断器”将此两个检测工具的检测结果做进行综合。

图9 判断器界面

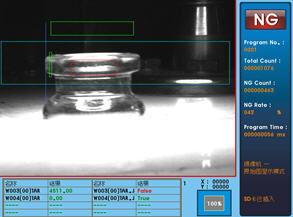

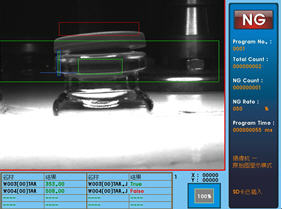

4 检测结果

通过检测判断,可以清晰地看出药瓶的情况,图10到图12是不同情况下效果图。

图10 瓶盖丢失检测效果图

图11 瓶盖安装不到位检测效果图

图12 正常安装检测效果图

目前,系统只需 60ms以下即可完成一个产品的判断,理论上每分钟1000个产品的检测,但是由于系统机械结构的限制,目前可达到400瓶/分钟的检测速度,已经完全满足客户需求。

表1 本系统配置表

名称 | 说明 | 型号 |

视觉控制器 | 机器视觉控制器(控制器单机) | DMV1000-80GXC |

相机 | 30万像素1394型相机,配相机线缆 | DMV-CD30GS |

操作器 | 手持操作编程器 | DMV1000-KEY |

相机线缆 | 1394相机线缆 | DMV-CA45 |

镜头 | 12mm镜头 | DMV-LN12MC |

光源控制器 | 24V光源控制器 | DMV-P1024 |

光源 | 24V红色直射环形光 | DMV-LRDR070035P |

5 结束语

俗话说“人命关天”,药品质量绝非小事。自动化生产的大背景下,对产品质量的控制也是目前最为迫切需要解决的问题。台达DMV视觉系统的引入,可保证药品安装环节的品质,同时也解决了其他传感技术无法准确检测瓶盖是否安装到位的问题。